电液伺服折弯机加工厚板方法-九游官网网页版

发布时间:2025.08.18

浏览量:

一、厚板折弯的工艺特点

- 折弯力需求大:厚板的厚度和强度较高,折弯时需要更大的折弯力,以确保板材能够顺利成形。

- 回弹现象明显:厚板在折弯过程中由于材料内部应力的释放,容易出现回弹现象,影响折弯精度。

- 模具磨损严重:厚板加工对模具的磨损较大,需要选择高硬度和耐磨性的模具材料。

- 加工精度要求高:厚板通常用于重要结构件,对折弯角度和尺寸精度的要求较高。

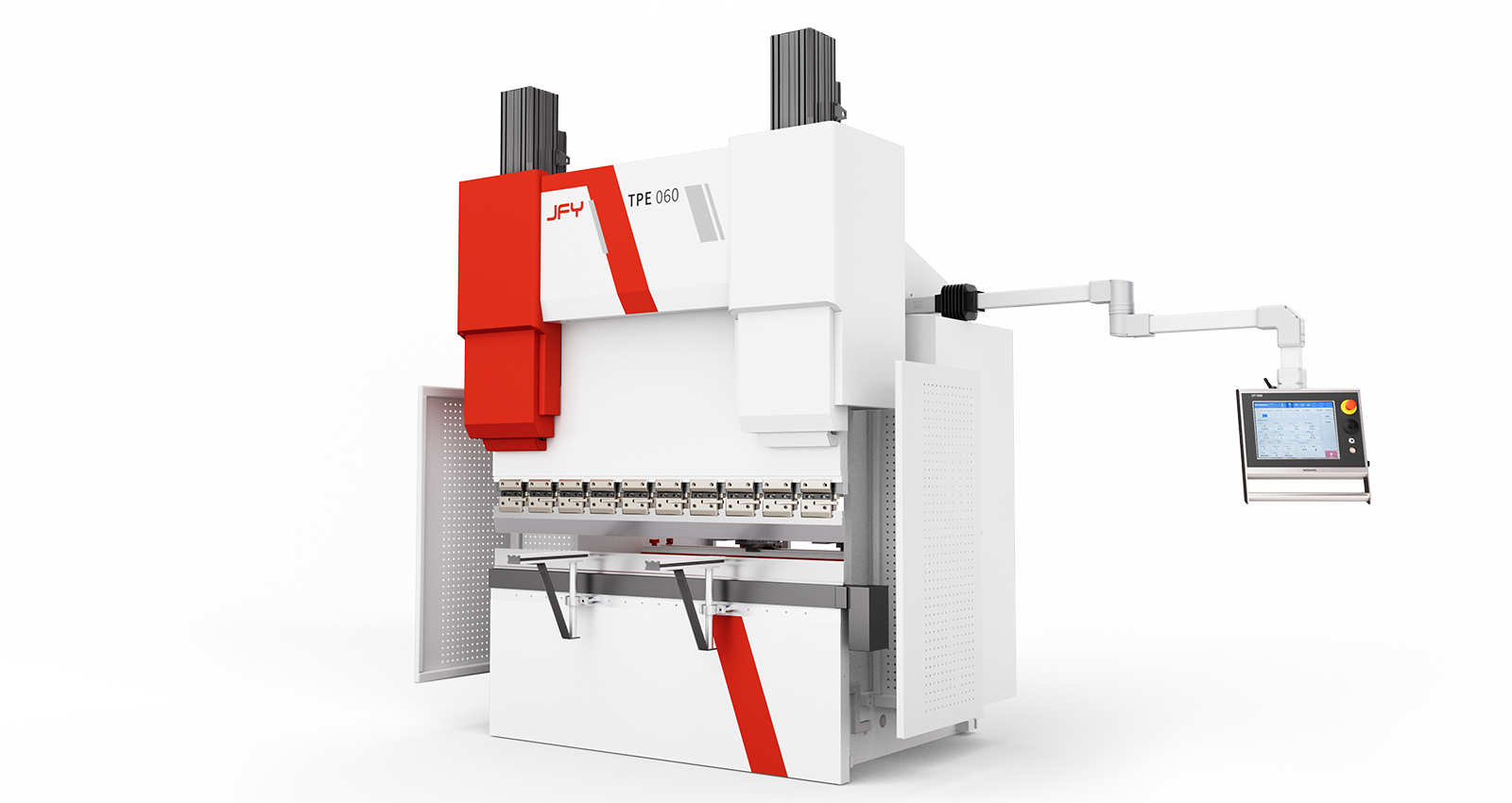

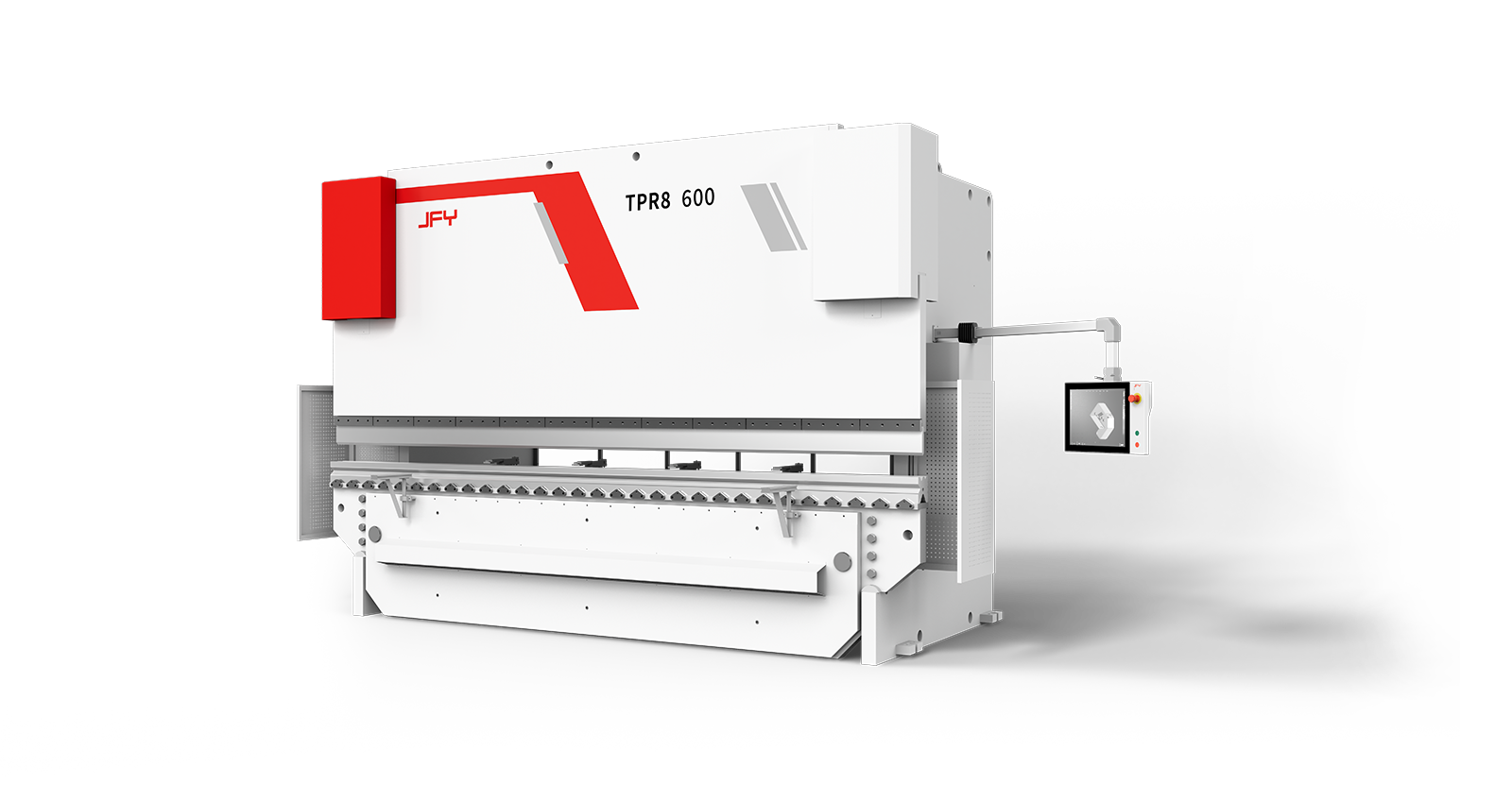

二、电液伺服折弯机的优势

- 高精度控制:伺服电机与液压系统结合,可以实现对折弯角度、速度和压力的精确控制,减少回弹现象。

- 节能高效:电液伺服系统在待机状态下能耗低,工作时能根据实际需求调整输出功率,提高能源利用率。

- 稳定性强:液压系统提供了稳定的折弯力,伺服电机则保证了控制的精确性,确保加工过程稳定可靠。

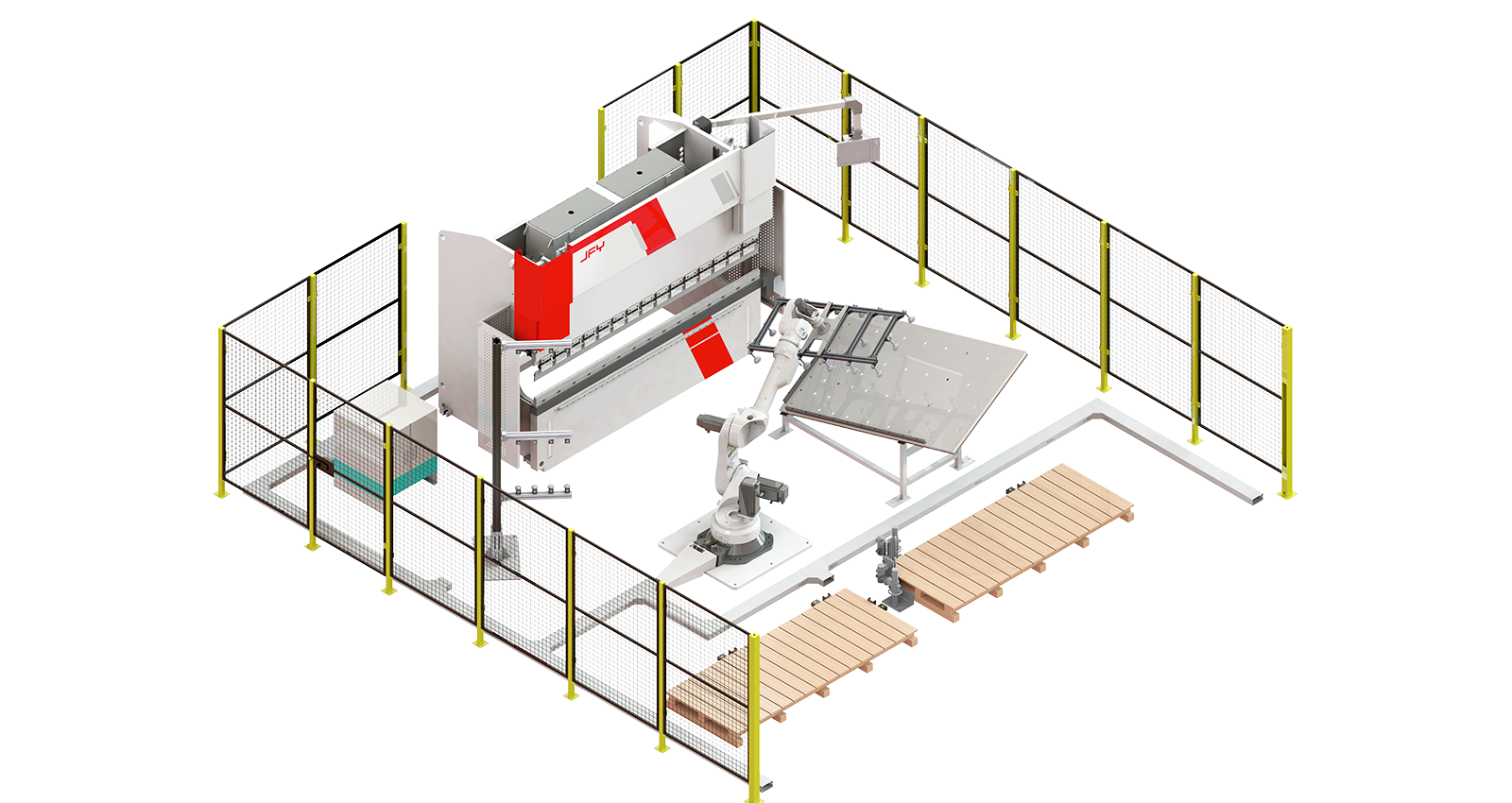

- 自动化程度高:支持数控编程和自动化操作,减少人工干预,提高生产效率和一致性。

三、厚板折弯加工的关键步骤

- 材料选择与准备

- 根据加工需求选择合适的厚板材料,如碳钢、不锈钢或铝合金等。

- 检查板材的表面质量和尺寸,确保无裂纹、划痕等缺陷。

- 根据折弯要求,对板材进行预处理,如去毛刺、清洁表面等。

- 模具选择与安装

- 根据板材厚度和折弯角度选择合适的上下模具。厚板加工通常选择 v 型模具,模具开口宽度应大于板材厚度。

- 确保模具安装牢固,避免加工过程中出现松动或偏移。

- 检查模具的磨损情况,必要时进行更换或修磨。

- 设备参数设置

- 根据板材材质、厚度和折弯角度,设置折弯机的压力、速度和行程等参数。

- 使用数控系统输入折弯程序,确保加工过程自动化、精确化。

- 对于厚板加工,通常需要分步折弯,即多次折弯以达到目标角度,以减少回弹和材料应力。

- 折弯过程控制

- 启动设备后,观察折弯过程是否平稳,避免出现异常振动或噪音。

- 监控折弯角度和尺寸,确保符合设计要求。对于回弹现象,可通过调整折弯角度或增加保压时间来补偿。

- 对于复杂形状的厚板,可采用分段折弯或多轴联动技术,确保成形精度。

- 质量检查与后续处理

- 折弯完成后,使用量具检查板材的尺寸和角度,确保符合设计要求。

- 对于表面质量要求较高的工件,可进行打磨、抛光等后续处理。

- 记录加工参数和质量数据,为后续生产提供参考。

四、厚板折弯的常见问题及解决方法

- 回弹现象

- 原因:材料内部应力释放导致。

- 解决方法:增加折弯角度补偿值,或采用分步折弯、保压工艺。

- 折弯角度不一致

- 原因:模具安装不牢固或设备参数设置不当。

- 解决方法:检查模具安装状态,重新校准设备参数。

- 板材表面损伤

- 原因:模具表面粗糙或板材表面有异物。

- 解决方法:修磨模具表面,清洁板材表面。

- 折弯力不足

- 原因:设备压力设置过低或液压系统故障。

- 解决方法:调整压力参数,检查液压系统是否正常运行。

五、未来发展趋势

- 智能化控制:通过传感器和数据分析技术,实现加工过程的实时监控和优化。

- 高精度模具:开发新型模具材料和涂层技术,提高模具的耐磨性和使用寿命。

- 绿色制造:优化设备能耗,减少加工过程中的资源浪费和环境污染。

结语